پایش وضعیت

پایش وضعیت

پایش وضعیت (Condition Monitoring) که به اختصار CM نامیده میشود، به عنوان یکی از اجزای اصلی نگهداری پیشبینانه (Predictive Maintenance) دربرگیرنده مجموعه فعالیتهایی است که شامل دریافت، مطالعه، و پردازش پارامترهای فیزیکیِ مربوط به تجهیزات صنعتی به منظور شناسايي زود هنگام عیب، پيشگيري، و مقابله با از كار افتادگي آنها میباشد. اعمال يك برنامة موثرِ پایش وضعيتِ تجهيزات و سيستمهاي مكانيكي، كاهش هزينههاي مستقيم و غير مستقيم را به دنبال خواهد داشت. علاوه بر این، اعمال درست، موثر، و به موقع این روشها باعث افزايش عمر مفيد ماشينآلات و كاهش نياز به قطعات يدكي از طرف مصرفكنندگان میگردد.

از آنجاکه اكثر عيوب ايجاد شده در تجهيزات، نشانهها و علائمي را به همراه دارند، با استفاده از اين علائم میتوان وقوع عيب را پيشبيني نمود. از این رو در روشهای پایش وضعیت، با بدست آوردن علائم و نشانههايي از وضعيت ماشين آلات (بدون خاموش کردن ماشين آلات و در شرایطی که تجهیزات همچنان مشغول بهكار ميباشند) میتوان وضعیت تجهیزات را مانیتور کرد تا دستگاه بتواند در شرايط ايمن ادامه کار دهد یا مورد تعمیر واقع شود. اين روشها نسبت به تعميرات پيشگيرانه يا دورهاي هزينه كمتري دربرداشته و از تعويض زود هنگام قطعات جلوگيري ميکند.

پایش وضعیت مربوط به تجهیزات صنعتی شامل روشهای متنوع و متفاوتی نظیر ارتعاشسنجی، اندازه گیری صدا، آنالیز روغن و ذرات فرسایشی، ترموگرافی و … و تغییرات این پارامترها با هدف بررسی وضعیت تجهیزات است. شایان ذکر است هر کدام از این روشها کارکرد مخصوص به خود را داشته و تمامی آنها را نمیتوان برای همه تجهیزات پیشنهاد کرد.

دراستانداردها، روشهای متنوعی برای پایش وضعیت سیستمهای دوار ارائه شده است.

فرآیند کلی پایش وضعیت تجهیزات دوار را میتوان به صورت زیر درنظر گرفت.

جدول 3.3: فرآیند پایش وضعیت کمپرسور گریز از مرکز چند مرحلهای

| آیتم |

عملیات پایش |

تناوب |

| 1 |

بازرسی چشمی و بررسی کردن شرایط و مقادیر کاری |

روزانه |

| 2 |

چک کردن شرایط ایده آل |

هفتگی |

| 3 |

آنالیز روغن و ذرات فرسایشی |

ماهیانه |

| 4 |

آنالیز ارتعاشات |

ماهیانه |

| 5 |

بازبینی مقدماتی |

سالیانه |

| 6 |

چک کردن شرایط کاری |

دو سالانه |

| 7 |

بازبینی اصلی |

سه سالانه |

آنالیز ارتعاشات (Vibration Analysis)

در روش آنالیز ارتعاشات، ارتعاشات تجهیز دوار اندازهگیری شده و بر اساس آن وضعیت دستگاه سنجیده میشود. در این روش با استفاده از طیف فرکانسی (FFT)، سیگنال زمانی (Time Signal)، طیف فرکانسی آبشاری (Waterfall FFT) و تکنیکهای (High Frequency Demodulation) HFD به عیبیابی تجهیزات دوار پرداخته میشود. اندازهگیری ارتعاشات با استفاده از سنسورهای جابجایی، سرعت و شتاب صورت میگیرد.

قسمت سوم استاندارد ISO 10816 به عنوان مهمترین ابزار در جهت اندازهگیری صحیح ارتعاشات در کمپرسورهای گریز از مرکز و الکتروموتورهای موجود در سایت مجتمع فولاد میانه میباشد.

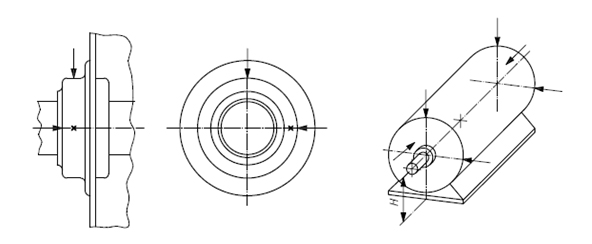

در مورد الکتروموتوها و کمپرسورهای گریز از مرکز، لازم است نقاط اندازهگیری ارتعاشات بر اساس شکل زیر مشخص شود. در هر نقطه لازم است ارتعاشات در جهت عمودی، افقی و محوری اندازه گیری گردد.

شكل 3.3: نقاط اندازه گیری ارتعاشات برای کمپرسورهای گریز از مرکز و الکتروموتورها

[1] ISO 10816-3: Mechanical vibration-evaluation of machine vibration by measurements on non-rotating parts, Part 3: Industrial machines with nominal power above 15kW and nominal speeds between 120 r/min and 15000 r/min when measured in situ

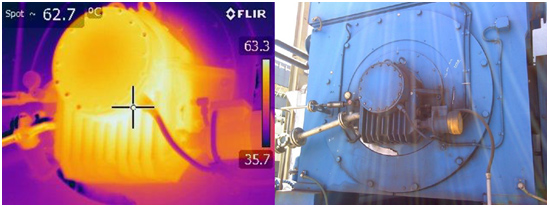

ترموگرافی (Thermography)

ترموگرافی یکی از روشهای پایش وضعیت است که بر اساس اندازهگیری دمای تجهیزات استوار است. در این روش تغییرات دمای سطوح تجهیزات با استفاده از تجهیزات خاص (دوربینهای ترمو ویژن) در محدوده مادون قرمز ثبت و تحلیل میگردد.

این روش علاوه بر تجهیزات الکتریکی در پایش وضعیت تجهیزات دوار، مخازن، کورهها، ریفرمر، کوپلینگ و یاتاقانها نیز کاربرد دارد. از افزایش قابلیت اطمینان در بازرسی فنی تجهیزات میتوان به عنوان مهمترین مزیت ترموگرافی اشاره کرد.

الف- خنککاری و روانکاری نامناسب

ب- عدم هم محوری

ج- ارتعاشات بیش از حد

لازم به ذکر است ترموگرافی میتواند به منظور ابزاری تکمیلی در صحهگذاری و اعتبار سنجی روشهای دیگر پایش وضعیت مورد استفاده مناسب قرار گیرد.

شكل 2.2: نمونهای از تصویر ترموگرافی (انجام شده بر روی الکتروموتور کمپرسور فرآیندی)